五位来自政策制定、产业创新、国际业务、绿色技术实践及海外协会的重磅嘉宾(药石科技创始人董事长杨民民博士、中国医药企业管理协会副会长王学恭、泰励生物创始人CEO张彦涛博士、药石科技常务副总经理CDMO业务负责人陈志红博士、BSI医疗健康与生命科学部门全球总监Countney Soulsby绿色化学卓越奖为切入点,从技术革新、成本效率博弈到全球竞争力构建,勾勒出中国

这场对话不仅是技术与理念的碰撞,更是中国医药产业在全球价值链中重新定位的里程碑。

安全环保风险与有机化学行业高学历人才、低自动化生产的现实矛盾,已然成为行业痛点。杨民民博士坦言,这些痛点促使药石科技探索连续流、微填充床等新技术,通过技术革新推动精细化工向规范化、低风险模式转型。

其中,药石科技早在十年前便将微填充床技术应用于氢化反应场景,通过固定化催化剂设计提升反应选择性,成功解决传统工艺的审批复杂性问题,同步优化生产效率;连续流技术将危险反应拓展至常规场景,覆盖放热、放气等高危类型及低效反应,实现研发效率提升与成本优化,为行业绿色转型提供了可验证的技术路径。

陈志红博士针对新技术对交付、合规的挑战及绿色与效率的平衡之道提出,药石科技已积累50余种连续流技术项目经验,公司30%以上研发项目应用连续流技术,既提升研发效率,又为生产积累数据经验。

生产层面,连续流技术因反应速度快、设备体积小,较传统工艺效率显著提升且成本降低;合规层面,尽管制药行业受GMP监管限制,但2022年ICH Q13连续制造指南发布后,中美欧等监管体系逐步接轨,截至2024年全球已有超20款采用连续流技术的新药获批,为技术应用提供明确政策支持,有效平衡了绿色转型与产业合规需求。

中美绿色化学落地差异的讨论中,张彦涛博士指出首先业界对绿色化学定义尚未统一,PMI指标存在局限性。其次,国际客户首先会考虑交付时效与质量,最后才会考虑项目工艺是否绿色环保。

此外,由于精细化学与小分子化学在供应链体系的差异性,导致多数药品需从头设计路线,而药石科技通过Building Block策略从源头优化分子设计,为行业提供可复制经验。他强调,破解这些障碍需要学术界、工业界、法规界与政府部门协同制定政策,在经济发展与环境保护间寻求平衡。

针对绿色转型的中国政策环境,王学恭副会长表示,绿色发展和绿色转型已上升为国策,工信部等部门近年连续出台推动制造业绿色转型的政策文件,重点从三方面发力:推动传统制造业升级、发展低碳绿色产业、鼓励绿色制造生产性服务业(比如药石科技的CDMO服务)。

他还同时指出,未来政策将聚焦两大方向:一是产业政策层面,通过树立行业标准、推广示范案例(如设备以旧换新项目)带动全行业升级;二是监管政策层面,通过统一环保、安全与节能标准确保企业公平竞争,并简化药品工艺变更的监管流程,以激发企业技术升级的积极性。这些举措将系统性推动化学原料药等产业的绿色转型进程。

Courtney表示认为可持续制造正在引发行业的深刻变革——它已不再是制药企业的“独角戏”。过去,多数实践局限于分子设计或药物生产的单一环节,而现在,我们正见证产业界、监管机构、客户与学术界的协同合作,共同推动绿色制药的发展。这种变革的重要体现是标准化进程的加速。

例如,BSI(英国标准协会)正在梳理抗生素生产中废水排放的最佳实践,通过控制安全浓度来降低抗生素耐药性(AMR)风险。同时欧洲采购端的绿色激励机制也愈发明显:部分药品招标中,环境指标的权重达30%,甚至高于价格因素(25%)。这清晰表明,可持续制造已成为欧盟医院及国家医疗体系的核心采购考量。

2023年药石科技的ACS CMO绿色化学卓越奖获奖项目的数据刷新了传统认知:连续流技术将2吨药物中间体生产周期从40天压缩至10天,占地面积仅为传统工艺的5%,溶剂用量减少超50%。陈志红博士强调,这种效率提升并非个案——更多的连续流技术在药石科技得以应用,不断实现降本-增效-减排三重突破。

杨民民博士分享了药石科技在绿色技术前期投入中探索出独特支撑模式:依托Building Block业务的较大体量,通过新技术提升产品竞争力与利润率,目前60%以上的Building Block业务及30%-40%的CDMO业务应用新技术,以业务规模反哺投入产出。

在设备投入方面,通过反应类型标准化降低成本,使连续化生产设备成本与传统工艺基本持平略高,同时以效率大幅提升带动综合成本下降,形成标准化降本-效率增效的良性循环。此外,药石还将配料、反应、后处理至三废处理全流程集成连续化,虽需一定投入,但随着技术应用案例增多与行业普及,成本有望进一步降低,凸显绿色技术的规模化价值潜力。

在全球化评估绿色转型的投入和效率平衡中,张彦涛博士提出时间考验标准:大药企关注专利过期后仿制药企业是否仍采用原工艺,这时候就需要考量长期绿色主义和短期利益主义,这应该是一个优秀的CDMO需要去考虑的事情,是否需要投资绿色技术,来打造自身的长期竞争力。药石科技从源头设计绿色分子的Building Block策略,既满足短期交付需求,又通过工艺可持续性构建长期竞争力。

王学恭副会长指出,中国制药工业近年国际化进展显著,自中国药监政策与国际接轨后,绿色低碳领域积极响应全球气候变暖号召,但国内四五千家制药企业及大量医药中间体企业处于激烈内卷态势,许多企业面临生存与长远可持续发展的矛盾。他认为,需从两方面破局:一方面,国家政策应营造良好产业生态,避免仿制药、原料药企业陷入低毛利或负毛利困境;另一方面,监管层面需提升强制性标准以迎合国际化需求,如应对欧美碳关税及跨国采购商日益严格的绿色碳减排要求。

中国企业要融入全球供应链、成为可信赖供应商群体,需提升自身标准、培育标杆企业,且监管、产业政策及税收金融等宏观政策需协同匹配,形成合力。

Courtney补充当前针对制药生产的专项环保法规仍在完善,多数合规要求仍聚焦质量与安全。但可持续发展已开始转化为实质的商业优势。

例如,在某些竞争性招标中,当两款药品进入候选阶段时,拥有独立验证的环保实践的产品往往比没有获得绿色认证的产品更加具有竞争性优势。这种竞争优势源于第三方评估带来的信任与透明度。如今众多客户要求对温室气体排放、废水控制、水资源利用等可持续性指标进行独立验证,尤其在欧洲,采购机构已将相关认证纳入硬性要求。

中国CMC的全球定位正在经历质变,张彦涛博士以车间地板材料选择为例,指出行业关注点已从硬件设施转向流程管理。这一转变折射出中国制药企业从硬件投入到管理升级的观念革新,而设备工艺的精细化进步更印证了绿色制造能力的实质提升。

杨民民博士透露药石科技海外布局策略:基于连续流技术构建本地研发+全球交付模式,通过技术革新突破传统竞争瓶颈。该模式以连续流生产为核心,将人力需求从传统工艺的20人压缩至1人,既解决欧美市场人力成本高问题,又通过源头技术设计满足当地严苛的安全环保法规,实现从成本驱动到技术驱动的优势转换,目标是打造本质安全环保的全球化生产体系。

王学恭副会长则用一组数据描绘出中国医药产业全球地位跃迁轨迹:中国作为世界制药大国,2024年API出口额按医保商会口径接近500亿美元。过去出口以低端产业链中低端产品为主,近年正逐步向全球产业链高阶跃迁,中国企业开发的创新分子和生物类似药已有近20个在欧美日国家完成注册上市。

2024年创新药license out总额约500亿美元,首付款达60亿美元,成为更高水平融入全球产业链的标志。但中国企业在全球布局上仍有差距,真正实现产品、技术输出且贴近国外市场和客户的工厂较少,希望药石科技能代表中国CDMO企业加入出海布局,推动中国制造布局全球重要市场。

Courtney观察到中国CDMO企业之间最大的差距在于内部沟通机制。尽管企业在环保技术和绿色化学领域不乏出色实践,但商务团队常未能将这些成果有效传达给国际客户,导致研发端的绿色成果与商务端的价值表达之间存在信息壁垒。她建议商务团队在对接国际客户前,需备齐认证文件、可持续性数据、案例研究,以及绿色分子设计、新型包装技术和清洁生产工艺的详细资料,确保客户在商业洽谈初期即可认知企业价值,而非仅在审计阶段被动展示。

在实际案例中,许多商务团队反复提及ESG概念但却缺乏具体支撑,客户需要的是可验证的证据和案例阐述。国际客户真正需要的是“可审计的绿色价值”——唯有让商务团队掌握体系化的证据链,才能将可持续发展成果转化为采购决策中的差异化优势,打破“低成本代工”的固有认知。

在全球医药健康产业加速向碳中和与高质量发展转型的背景下,2025 CPHI Celebration Awards特别设立ESG责任企业奖,面向全球制药及上下游产业链企业,旨在遴选并表彰一批在绿色生产实践、社会责任担当、可持续发展驱动等领域树立行业标杆的先锋力量。该奖项以环境治理效能、社会责任履行深度、公司治理透明度为核心评价维度,成为全球医药产业ESG发展水平的重要风向标。

药石科技凭借在绿色制造、低碳转型及社会责任领域的系统性突破,从全球数百家参选企业中脱颖而出,荣膺2025 CPHI Celebration Awards-ESG责任企业奖,药石科技EHS负责人揭元萍博士代表企业出席颁奖仪式。

演讲一:绿色化学与可持续发展的赋能技术:基于连续流的深冷与光化学反应商业化生产工艺

药石科技以分子砌块业务为核心驱动药物发现创新,在开发数千种分子砌块放大工艺并实现规模化生产的同时,依托连续流化学、微填充床等前沿技术构建绿色智能化制造体系。浙江晖石生产基地的连续化生产车间已形成覆盖多场景的连续流技术平台,通过连续塞式反应器、微通道反应器等先进设备与自动化控制系统的结合,精准解决传统间歇式生产中温度控制难、混合不均匀等痛点,目前该技术已应用于90%的加氢项目,2024年成功交付160余个公斤级以上连续加氢项目。

作为医药行业绿色制造标杆,药石科技连续两年(2023-2024)斩获ACS CMO绿色化学卓越奖,其获奖项目集中展现技术革新实力:2023年通过“连续脱羧-脱色-萃取”全流程技术,将某药物中间体生产周期从10天压缩至5分钟,工艺质量强度(PMI)从12降至8,彻底淘汰卤化溶剂;2024年借助微填充床技术实现连续空气氧化与加氢还原胺化,反应体积大幅缩减,贵金属催化剂用量降低60-70%,时空转化率提升900倍并完成六吨级产品交付。连续流技术通过过程分析技术(PAT)与AI数字化整合,实现从研发到生产的全流程智能化管控,自研连续光反应器已成功应用于多个吨位级项目。

在连续流化学领域,药石科技构建起行业领先的技术平台,累计完成超700个项目,覆盖五十余种反应类型,尤其擅长处理刺激性/有毒物质反应。该平台通过强化微观混合与反应条件控制,显著提升反应效率、降低能耗成本,设备占用面积仅为传统工艺的5%,兼具吨位级商业化与GMP生产能力,实现从工艺开发到大规模生产的全链条赋能。

依托自研微填充床技术,药石科技在催化技术与氢化领域形成一体化优势,建立从催化剂研发、生产到回收的全链条服务体系。其氢化平台已应用于超800个项目,催化剂库涵盖40多种公斤级应用型号和800多种可筛选型号,覆盖多种金属及载体材料,并通过实验与计算优化催化剂设计。此外,团队为客户建立“贵金属账户”,实现催化剂90%-95%的回收率,显著降低使用成本与环保负担,构建起从技术创新到绿色生产的完整价值闭环。

药石科技作为一站式CDMO服务提供商,构建了Building Block平台+创新技术平台的双轮驱动模式。其中,创新技术平台集成连续流技术、光反应技术、微填充床技术及设备开发等能力,通过将Building Block分子设计与连续流工艺结合,实现从实验室研发到商业化生产的全链条赋能。

自2013年布局BCP(1,1,1-桥环)分子以来,公司已实现氨基、羧酸等衍生物的二十公斤级以上规模化生产,其关键中间体PBO6484更支撑了80%以上的1,1,1-桥环化合物合成,展现出技术平台与分子设计的深度协同。

针对BCP分子商业化生产中的技术瓶颈,药石科技在光反应与超低温反应环节实现双重突破。光反应工艺从第一代中压汞灯技术(70-80%反应速率,1-2公斤/批次产能)升级至第二代365nm LED灯多模块串联系统,通过撬装设备将产能提升至15公斤/批次,反应速率优化至80-85%;超低温反应则通过DFT计算重构为两段式连续流模式,将传统工艺7.75kWh/kg的能耗降至1.65kWh/kg,仅为原能耗的20%,同步解决了中间体稳定性与能量控制难题。

在连续流技术规模化应用层面,药石科技建成508连续氢化车间与502常规连续流车间,设备覆盖- 60℃至200℃温度范围,材质包含哈氏合金、碳化硅等,可匹配多样化反应需求。其技术创新成果两次斩获ACS CMO绿色化学奖:2023年项目将脱缩酮-脱羧反应从传统工艺的70小时反应时间压缩至5分钟,并集成全连续后处理;2024年项目通过连续空气氧化与还原氨化一步合成氨基化合物,停用二氯甲烷等溶剂,PMI降低50%以上并实现吨位级生产。

截至目前,药石科技已将新技术应用于多个商业化产品,涵盖流动氢化等场景,同时在浙江、山东、南京等地的ESG实践获得行业认可,并通过“化学-计算-工程”三位一体的数智化制造范式,为CDMO行业提供了从技术开发到商业化落地的全链条解决方案。

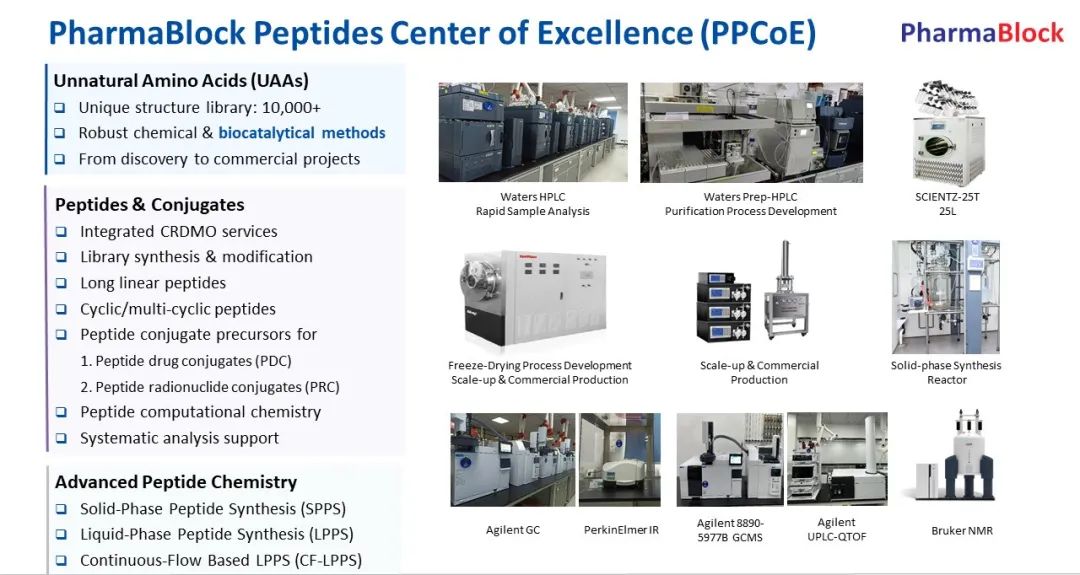

药石科技PPCoE(PharmaBlock Peptides Center of Excellence)团队依托超1万种非天然氨基酸库(1300种常备库存),提供从分子设计到商业化生产的端到端服务。团队擅长化学合成与生物催化双路径制备非天然氨基酸,可快速构建复杂结构(如三元环、桥环化合物),单批次生产超100公斤的化合物超20个,其中某些五元环产品年产可达5-10吨。多肽合成覆盖线性肽、环肽、PDC/PRC等类型,采用固态多肽合成(Solid-Phase Peptide Synthesis, SPPS)和液相多肽合成(Liquid-Phase Peptide Synthesis, LPPS)技术,正推进连续流平台实现大规模生产。

药石科技采用化学合成和生物催化技术合成非天然氨基酸。化学合成采用Strecker反应、交叉偶联、Witting-Horner反应等方法,其中Witting-Horner反应案例已实现吨级生产;生物催化路径则利用水解酶、氨基酸裂解酶(PAL)等,如某项目通过PAL将路线从五步缩短至三步,收率从26%提升至55%,成本下降70%。另一项目案例则通过三轮进化将酶选择性从2.5%提升至99.5%,单批次生产超100公斤,成本再降30%。

在ADC linker项目中,药石科技PPCoE团队通过表面活性剂控制聚氨酸折叠,实现公斤级产品交付,纯度达99.5%;环肽项目中,利用订书肽技术在45天内完成公斤级项目交付,特定杂质控制在0.2%。面对长链肽合成难题,通过温度调控抑制缺失杂质,筛选试剂解决手性消旋问题,最终产品纯度达99.8%。LPPS技术应用于四肽项目,六步反应收率达44%,纯度超99.5%,推动客户项目进入三期临床。